ガラスコア基板のTGV(ガラス貫通電極)に銅を詰める工程は、実は穴を開けるのと同じくらい、あるいはそれ以上に難しい技術です。

ガラスは**「絶縁体」であり、かつ「表面が極めて滑らか」**であるため、そのままでは電気が通らず、メッキ液も定着しません。これを解決するために、以下の4つのステップで銅を充填していきます。

1. TGVメッキの4ステップ

① 下地形成(シード層の形成)

まず、絶縁体であるガラスの表面と穴の内部に、電気を通すための極めて薄い金属膜(シード層)を作ります。

-

スパッタ法: 真空中でチタン(Ti)や銅(Cu)の原子を叩きつけ、物理的に堆積させます。

-

無電解銅メッキ: 化学反応を利用して、電気を使わずに薄い銅の膜を均一に形成します。ガラスとの密着性を高めるために、事前に表面をナノレベルで荒らす(エッチング)などの前処理が行われます。

② 電解銅メッキ(フィリング)

シード層を電極として、電気の力で銅を厚く盛り付けます。

-

ボトムアップ成長: TGVのような深い穴の場合、入り口だけが塞がると内部に空洞(ボイド)が残ってしまいます。そのため、穴の底から優先的に銅を成長させる**「抑制剤(サプレッサー)」や「促進剤(アクセラレーター)」**といった特殊な添加剤をメッキ液に加えます。

③ 熱処理(アニール)

メッキ直後の銅は結晶が不安定なため、加熱して結晶を安定させます。ガラスと銅は熱膨張率が異なるため、ここで精密な温度管理を行わないと、ガラスにひびが入ったり銅が剥がれたりします。

④ 表面研磨(CMP)

穴からはみ出した余分な銅を、先ほど登場した**CMP(化学的機械研磨)**で削り取り、表面を真っ平らに仕上げます。

2. ガラス特有の課題と解決策

| 課題 | 内容 | 解決策 |

| 密着性 | ガラスと銅は本来仲が悪く、剥がれやすい。 | シビアな前処理や、チタンなどの「接着層」を挟む。 |

| 高いアスペクト比 | 穴が細くて深いため、奥まで液が届きにくい。 | 真空吸込や超音波振動を利用して液を循環させる。 |

| ガラスの破損 | メッキ時の応力でガラスが割れる。 | 低応力なメッキ液の開発と、ガラス組成の最適化。 |

3. 日本企業の強み(メッキ編)

この「穴を埋める」プロセスでも、日本企業の化学・材料技術が世界をリードしています。

-

JCU / 奥野製薬工業: TGV専用のメッキ液(添加剤)で世界的なシェアを持っています。

-

三井金属: 「マイクロ薄銅箔」や、ガラスに直接銅を密着させる特殊なプライマー技術を有しています。

-

石原ケミカル: メッキ液の分析・管理装置で、微細加工の安定化を支えています。

4. TGVメッキの究極の形「コンフォーマル vs フィルド」

-

コンフォーマル (Conformal): 穴の壁面だけに銅をつける(ストローのような筒状)。高周波信号には有利ですが、強度は弱くなります。

-

フィルド (Filled): 穴を銅で完全に埋め尽くす。熱を逃がしやすく(放熱性)、電気抵抗も低いですが、加工難易度は非常に高いです。

Intelなどの次世代基板では、信頼性と放熱性の観点から「フィルド(完全充填)」が主流になると見られています。

出典:Google Gemini

PR:

|

Dielectric constant:Dk = 1 – 15 (accuracy ± 0.2 %) Loss tangent:Df > 5 × 10–6 (accuracy ± 2 %)

1.0mmコネクタケーブルによる直接接続(エクステンダ不要)

|

PR:

|

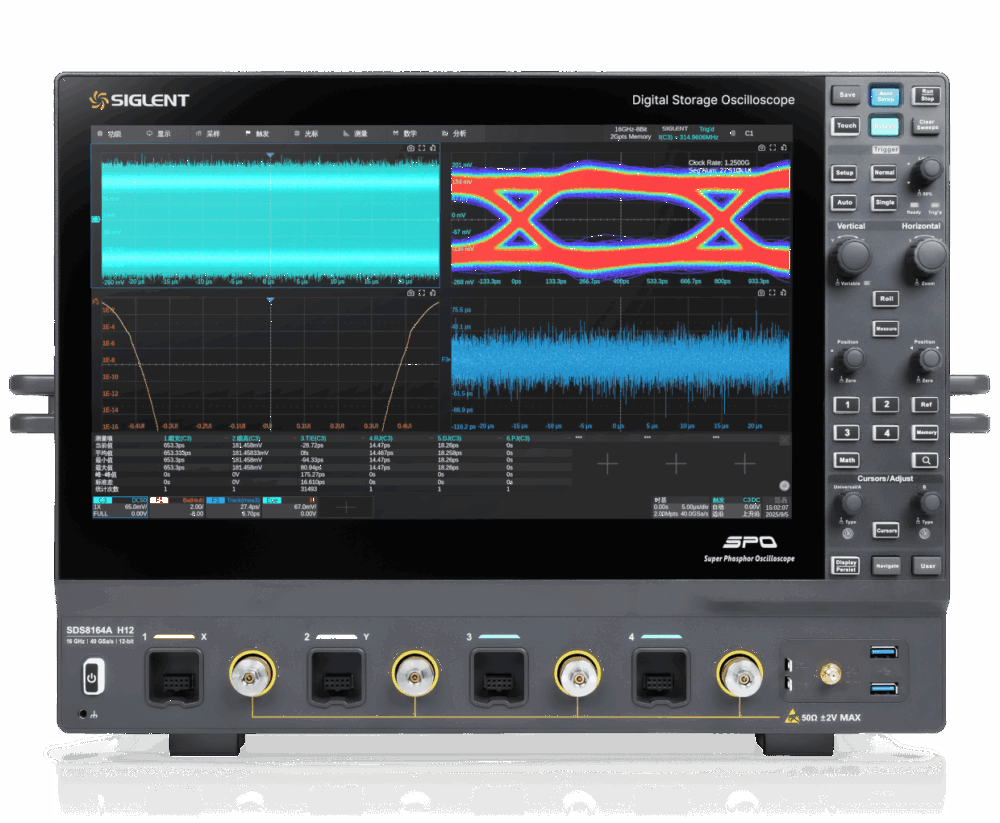

SDS8000Aシリーズ オシロスコープ 特長と利点 ・Coming soon

|

|

SSG6M80Aシリーズ ・Coming soon

|

|

|

|

SSA6000A Series Signal Analyzer Main Features ・Coming soon

|

|

SNA6000A Series Vector Network Analyzer Key Features

|

お礼、

T&Mコーポレーションは設立5年弱ですが着実に業績を伸ばしており、

オフィスを港区芝(最寄り駅浜松町)に移転、スペースも拡大いたしました。

有名ブランドメーカーが値上げをする中、(110GHz VNAでは1億円超え)

弊社では若干の値下げをさせていただきました。(110GHz VNA、Ceyear社製は5000万円以下です。)

弊社、取扱メーカー各社は電子計測器業界の「ゲームチェンジャー」として、高性能/高信頼/低価格/短納期を武器にお客様のご予算を最大限生かす製品をご提案させていただいております。